Године 1955, фабрика угљеника у Ђилину, прво предузеће за производњу графитних електрода у Кини, званично је пуштена у рад уз помоћ техничких стручњака из бившег Совјетског Савеза. У историји развоја графитних електрода постоје два кинеска карактера.

Графитна електрода, графитни материјал отпоран на високе температуре, има одлична својства провођења струје и стварања електричне енергије, углавном се користи у производњи...челик.

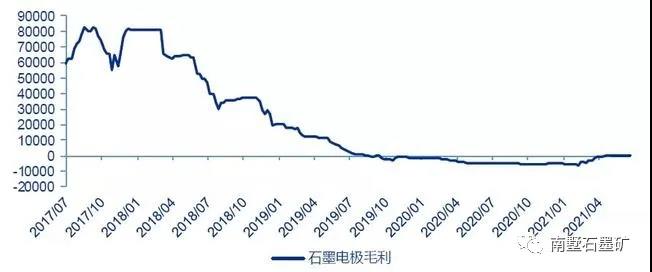

У контексту општег раста цена робе, овогодишње графитне електроде нису мировале. Просечна цена на тржишту главних графитних електрода била је 21393 јуана/тона,пораст од 51%у односу на исти период прошле године. Захваљујући томе, домаћи графитни електродни старији брат (тржишни удео већи од 20%) — Fang Da carbon (600516) у прва три квартала ове године остварио је оперативни приход од 3,57 милијарди јуана, међугодишњи раст од 37%, а принос од раста нето добити од 118%. Ово блиставо достигнуће привукло је више од 30 институција да истраже прошле недеље, међу којима су многа велика јавна предузећа за прикупљање средстава као што су Efonda и Harvest.

И пријатељи који обраћају пажњу на електроенергетску индустрију сви знају да су под гвозденом песницом храма двоструке контроле потрошње енергије, индустрије са високом потрошњом енергије и високим загађењем зауставиле производњу и затвориле. Челичане као двоструко велика предузећа такође морају играти водећу улогу у провинцији Хебеј гвожђа и челика, што је посебно истакнуто. Према истини, мања производња челика, потражња за графитним електродама ће такође опадати, са прстима на ногама могу да замисле, цене графитних електрода морају да падну.

1. Без графитних електрода, електролучне пећи заиста не раде

За детаљније разумевање графитних електрода, потребно је мало отворити индустријски ланац. Узводно, графитне електроде до нафтног кокса, игличастог кокса, два хемијска производа као сировине, кроз 11 сложених процеса припреме,За производњу 1 тоне графитне електроде потребно је 1,02 тоне сировина, производни циклус је дужи од 50 дана, а трошкови материјала чине више од 65%.

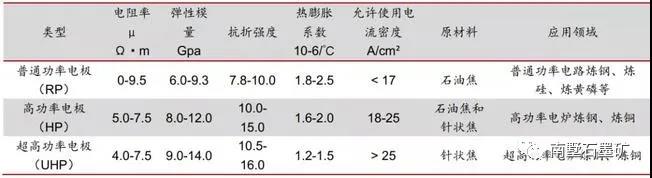

Као што сам рекао, графитне електроде проводе електрицитет. Према дозвољеној густини струје, графитне електроде се даље могу поделити наредовна снага, велика снага и ултра велика снагаграфитне електроде. Различите врсте електрода имају различита физичка и хемијска својства.

Низводно, графитне електроде се користе у лучним пећима, индустријском силицијуму ижути фосфорпроизводња, производња челика генерално чини око80%Од укупне употребе графитних електрода, недавна цена је углавном последица челичне индустрије. Последњих година, са све већим бројем ултра-високо енергетски ефикасних челика са бољим трошковним перформансама, графитне електроде се такође развијају ка ултра-високој енергетски ефикасним електродама, које имају боље перформансе од обичних електрода. Ко савлада...графитна електрода ултра велике снагетехнологија, која ће предводити будуће тржиште. Тренутно, 10 највећих светских произвођача графитних електрода ултра високе снаге чини око 44,4% укупне производње графитних електрода ултра високе снаге у свету. Тржиште је релативно концентрисано, а главна водећа земља је Јапан.

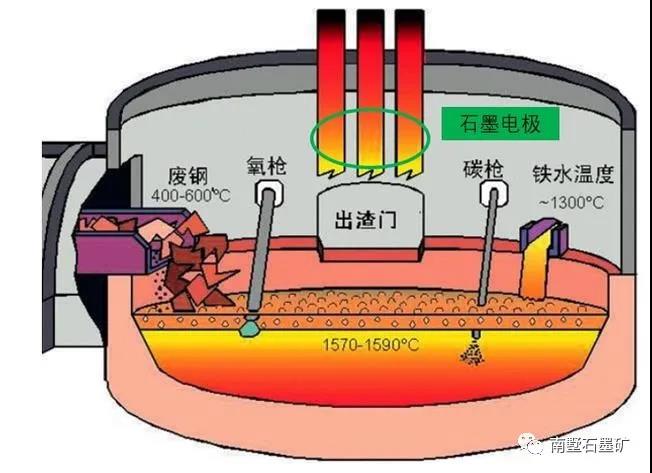

Да бисмо боље разумели следеће, ево кратког увода у начин производње челика. Генерално говорећи, топљење гвожђа и челика је подељено нависока пећиелектрична лучна пећПрви ће бити гвоздена руда, кокс и остало топљење сирово гвожђа, а затим велика количина кисеоника у конвертору, декарбонизација растопљеног гвожђа у течни челик за производњу челика. Други користи одлична електрична и термичка својства графитних електрода за топљење отпадног челика и претварање њега у челик.

Стога, графитне електроде за производњу челика електродвојном цевчицом, као што је PVDF за литијумску аноду, нису много потребне (1 тона челика троши само 1,2-2,5 кг графитне електроде), али то заиста није могуће без њих. И неће бити замене ускоро.

2. Два угљеника у ватри, излила су капацитет графитне електроде

Не само челик, производња графитних електрода је такође индустрија са високом потрошњом енергије и високим емисијама, будуће проширење капацитета није оптимистично. Производња једне тоне графитних електрода троши око 1,7 тона стандардног угља, а ако се претвори у 2,66 тона угљен-диоксида по тони стандардног угља, једна тона графитних електрода емитује око 4,5 тона угљен-диоксида у атмосферу. Чињеница да Унутрашња Монголија више не одобрава пројекат графитних електрода ове године је добар доказ.

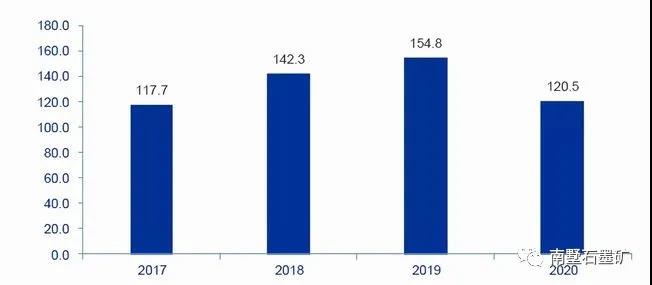

Вођена двоструким циљем угљеника и зеленом темом, годишња производња графитних електрода је такође опала први пут у последње четири године. У 2017. години, опоравак глобалног тржишта челика eAF, покрећући потражњу за графитним електродама, играчи у производњи графитних електрода су повећали производњу и проширили капацитете, графитне електроде у Кини од 2017. до 2019. године показале су висок тренд раста.

Такозвани циклус је узводно једи месо, низводно једи резанце.

Због прекомерних улагања и производње графитних електрода у индустрији, што је резултирало превеликим залихама на тржишту, отворило је силазни канал индустрије, а распродаја залиха постала је главна тема. У 2020. години, укупна производња графитних електрода на свету смањена је за 340.000 тона, што је пад од чак 22%, а производња графитних електрода у Кини такође је смањена са 800.000 тона на 730.000 тона, а очекује се да ће овогодишња стварна производња само опадати.

Једне ноћи пре ослобођења.

Производни капацитет није повећан, нема новца (ниска бруто маржа), цене сировина расту. Цена нафтног кокса и игличастог кокса је недавно порасла за 300-600 јуана по тони. Комбинација ове три врсте оставља произвођачима графита само једну опцију, а то је повећање цена. Обичне, велике снаге и ултра велике снаге, три производа од графитних електрода су повећала цену. Према извештају Баичуан Јингфуа, чак и ако цена порасте, кинеско тржиште графитних електрода је и даље дефицитарно, неки произвођачи готово да немају залихе графитних електрода, а стопа рада наставља да расте.

3. Трансформација челика, за графитну електроду отворен простор машти

Ако су ограничења производње, растући трошкови и непрофитабилност покретачке снаге раста цена графитних електрода након што је циклус достигао дно, трансформација челичне индустрије отвара машту за будући раст цена висококвалитетних графитних електрода.

Тренутно, око 90% домаће производње сировог челика долази из високе пећи (кокс), која има велику емисију угљеника. Последњих година, са националним захтевима за трансформацију и надоградњу капацитета челика, уштеду енергије и смањење емисије угљеника, неки произвођачи челика су прешли са високе пећи на електролучне пећи. Релевантне политике уведене прошле године такође су истакле да производња челика из електролучних пећи чини више од 15% укупне производње сировог челика, а теже да достигну 20%. Као што је горе поменуто, пошто је графитна електрода веома важна за електролучне пећи, она такође индиректно побољшава захтеве за квалитет графитне електроде.

Није без разлога да се удео челика за електролучну обраду треба побољшати. Пре пет година, светска производња челика у електролучним пећима достигла је 25,2% у односу на производњу сировог челика, Сједињене Државе и 27 земаља Европске уније биле су 62,7%, односно 39,4%. Наша земља има доста простора за напредак у овој области, како би се повећала потражња за графитним електродама.

Стога се може једноставно проценити да ако производња EAF челика чини око 20% укупне производње сировог челика у 2025. години, а производња сировог челика се израчунава према 800 милиона тона годишње, потражња за графитним електродама у Кини у 2025. години је око 750.000 тона. Фрост Саливан предвиђа да барем у четвртом кварталу ове године још увек има простора за раст.

Тачно је да графитна електрода брзо расте, све зависи од траке електролучне пећи.

4. Укратко

Закључно, графитна електрода има јака периодична својства, а њени сценарији примене су релативно једноставни, што је у великој мери под утицајем прерађивачке челичне индустрије. Након циклуса раста од 2017. до 2019. године, прошле године је достигла дно. Ове године, под утицајем ограничења производње, ниске бруто добити и високих трошкова, цена графитне електроде је достигла дно, а стопа рада наставља да расте.

У будућности, са захтевима зелене и нискоугљеничне трансформације индустрије гвожђа и челика, челик за електрообраду ће постати важан катализатор за повећање потражње за графитним електродама, али трансформација и надоградња ће бити дуготрајан процес. Растуће цене графитних електрода можда неће бити тако једноставне.

Време објаве: 08.11.2021.