Процес производње угљеничних материјала је строго контролисан системски инжењеринг, производња графитних електрода, специјалних угљеничних материјала, алуминијумског угљеника, нових врхунских угљеничних материјала је неодвојива од употребе сировина, опреме, технологије, управљања четирима производним факторима и сродне власничке технологије.

Сировине су кључни фактори који одређују основне карактеристике угљеничних материјала, а перформансе сировина одређују перформансе произведених угљеничних материјала. За производњу UHP и HP графитних електрода, висококвалитетни игличасти кокс је први избор, али такође и висококвалитетни везивни асфалт, импрегнациони асфалт. Али само висококвалитетне сировине, недостатак опреме, технологије, управљачких фактора и сродне власничке технологије, такође није у могућности да произведе висококвалитетне UHP, HP графитне електроде.

Овај чланак се фокусира на карактеристике висококвалитетног игличастог кокса како би се изнели неки лични ставови, намењени произвођачима игличастог кокса, произвођачима електрода и научноистраживачким институтима за дискусију.

Иако је индустријска производња игличастог кокса у Кини каснија од производње страних предузећа, она се брзо развијала последњих година и почела је да се обликује. Што се тиче укупног обима производње, у основи може да задовољи потражњу за игличастим коксом за UHP и HP графитне електроде које производе домаћа предузећа за угљеник. Међутим, и даље постоји одређена разлика у квалитету игличастог кокса у поређењу са страним предузећима. Флуктуације у перформансама шарже утичу на потражњу за висококвалитетним игличастим коксом у производњи UHP и HP графитних електрода великих димензија, посебно не постоји висококвалитетни спојени игличасти кокс који може да задовољи производњу спојених графитних електрода.

Стране компаније за производњу угљеника које производе графитне електроде великих спецификација UHP, HP често су први избор висококвалитетног нафтног игличастог кокса као главне сировине за кокс. Јапанске компаније за производњу угљеника такође користе неке игличасте коксе серије угља као сировину, али само за производњу графитних електрода следеће спецификације φ 600 мм. Тренутно, игличасти кокс у Кини је углавном игличасти кокс серије угља. Производња висококвалитетних UHP графитних електрода великих размера од стране компанија за производњу угља често се ослања на увезени нафтни игличасти кокс серије, посебно производња висококвалитетног споја са увезеним јапанским игличастим коксом серије Suishima и британским игличастим коксом серије HSP као сировином за кокс.

Тренутно се игличасти кокс који производе различита предузећа обично упоређује са комерцијалним индексима перформанси страног игличастог кокса помоћу конвенционалних индекса перформанси, као што су садржај пепела, истинска густина, садржај сумпора, садржај азота, расподела величине честица, коефицијент термичког ширења итд. Међутим, и даље недостају различите класификације игличастог кокса у поређењу са иностранством. Стога, производња игличастог кокса, колоквијално и за „унифицирану робу“, не може одражавати квалитет висококвалитетног премијум игличастог кокса.

Поред конвенционалног поређења перформанси, предузећа која се баве угљеником требало би да обрате пажњу и на карактеризацију игличастог кокса, као што су класификација коефицијента термичког ширења (CTE), чврстоћа честица, степен анизотропије, подаци о ширењу у неинхибираном и инхибираном стању, као и температурни опсег између ширења и контракције. Пошто су ова термичка својства игличастог кокса веома важна за контролу процеса графитизације у процесу производње графитне електроде, наравно, утицај термичких својстава асфалтног кокса формираног након пржења везива и импрегнационог средства није искључен.

1. Поређење анизотропије игличастог кокса

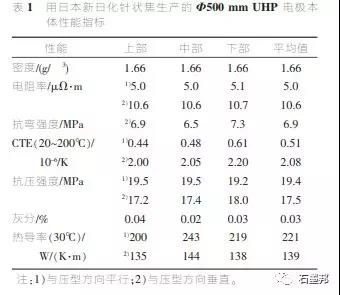

(А) Узорак: φ 500 mm тело UHP електроде из домаће фабрике угљеника;

Сировина игличасти кокс: Јапански нови хемијски кокс LPC-U, однос: 100% LPC-U; Анализа: постројење SGL Griesheim; Индикатори учинка су приказани у Табели 1.

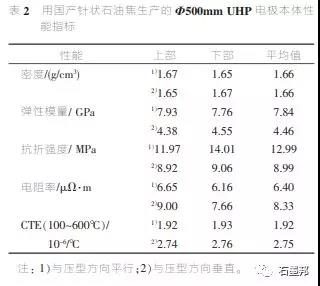

(Б) Узорак: тело електроде φ 450 mmHP домаће фабрике угљеника; Сировина игличасти кокс: игличасти кокс домаће фабрике угљеника, однос: 100%; Анализа: Шандонг Базан фабрика угљеника; Индикатори учинка су приказани у Табели 2.

Као што се може видети из поређења Табеле 1 и Табеле 2, игличасти кокс класе LPC-U новог дневног хемијског угља има велику анизотропију термичких својстава, при чему анизотропија CTE може достићи 3,61~4,55, а анизотропија отпорности је такође велика, достижући 2,06~2,25. Поред тога, чврстоћа на савијање домаћег игличастог кокса од нафте је боља од чврстоће новог дневног хемијског угљеног кокса класе LPC-U. Вредност анизотропије је знатно нижа од вредности новог дневног хемијског угљеног кокса класе LPC-U.

Анализа перформанси анизотропије производње графитних електрода ултра високе снаге је процена квалитета сировине од игличастог кокса или не и важна метода анализе, величина степена анизотропије, наравно, такође има одређени утицај на процес производње електроде, степен анизотропије електричне енергије је изузетно добар у односу на перформансе термичког шока него степен анизотропије просечне снаге мале електроде.

Тренутно је производња игличастог кокса од угља у Кини много већа од производње игличастог кокса од нафте. Због високих трошкова сировина и цене угљеничних предузећа, тешко је користити 100% домаћи игличасти кокс у производњи UHP електроде, уз додавање одређеног удела калцираног нафтног кокса и графитног праха за производњу електроде. Стога је тешко проценити анизотропију домаћег игличастог кокса.

2. Линеарна и волуметријска својства игличастог кокса

Линеарне и запреминске промене игличастог кокса се углавном огледају у процесу графита који производи електрода. Са променом температуре, игличасти кокс ће се током процеса загревања графита линеарно и запремински ширити и скупљати, што директно утиче на линеарне и запреминске промене пржене обртке електроде у процесу графита. Ово није исто за употребу различитих својстава сировог кокса, различитих врста игличастог кокса. Штавише, температурни опсег линеарних и запреминских промена различитих врста игличастог кокса и калцинисаног нафтног кокса је такође различит. Само савладавањем ове карактеристике сировог кокса можемо боље контролисати и оптимизовати производњу графита и хемијски низ. Ово је посебно очигледно у процесу серијске графитизације.

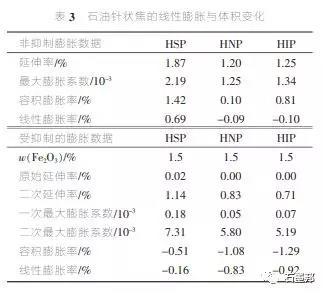

Табела 3 приказује линеарне и запреминске промене и температурне опсеге три врсте нафтног игличастог кокса које производи Conocophillips у Великој Британији. Линеарно ширење се прво јавља када се нафтни игличасти кокс почне загревати, али температура на почетку линеарне контракције обично заостаје за максималном температуром калцинације. Од 1525℃ до 1725℃ почиње линеарно ширење, а температурни опсег целе линеарне контракције је узак, само 200℃. Температурни опсег целе линеарне контракције обичног одложеног нафтног кокса је много већи од опсега игличастог кокса, а игличасти кокс угља је између њих две, нешто већи од игличастог кокса угља. Резултати испитивања Института за индустријску технологију у Осаки у Јапану показују да што су термичке перформансе кокса лошије, то је већи температурни опсег скупљања линије, до 500 ~ 600 ℃ температурног опсега скупљања линије, а температура почетка скупљања линије је ниска, на 1150 ~ 1200 ℃ почиње скупљање линије, што је такође карактеристика обичног одложеног нафтног кокса.

Што су боља термичка својства и већа анизотропија игличастог кокса, то је ужи температурни опсег линеарне контракције. Неки висококвалитетни игличасти кокс од уља има температурни опсег линеарне контракције само од 100 ~ 150℃. Веома је корисно за предузећа која производе угљеник да воде производњу процеса графитизације након разумевања карактеристика линеарног ширења, контракције и реекспанзије различитих сировина кокса, што може избећи неке непотребне отпадне производе квалитета настале коришћењем традиционалног експерименталног начина.

3. закључак

Савладавање различитих карактеристика сировина, одабир разумне опреме, добра комбинација технологије, а управљање предузећем је научније и разумније, ова серија целог процеса је строго контролисана и стабилна, може се рећи да има основу за производњу висококвалитетне графитне електроде ултра високе снаге и велике снаге.

Време објаве: 30. децембар 2021.